設備是制造生產(chǎn)的核心,,其運轉狀態(tài)直接影響生產(chǎn)效率和產(chǎn)品質(zhì)量。因此,設備保全成為智能制造數(shù)字化升級中的重要環(huán)節(jié),。對于具備雄厚實力和資金的大型汽車及上下游零部件廠商而言,他們早已在汽車制造數(shù)智化和設備保全方面走上了數(shù)字化轉型之路,。然而,,對于資源和資金相對有限的中小型制造企業(yè)來說,在實現(xiàn)數(shù)字化轉型和建立TPM體系的過程中,可能會面臨更多的挑戰(zhàn),。

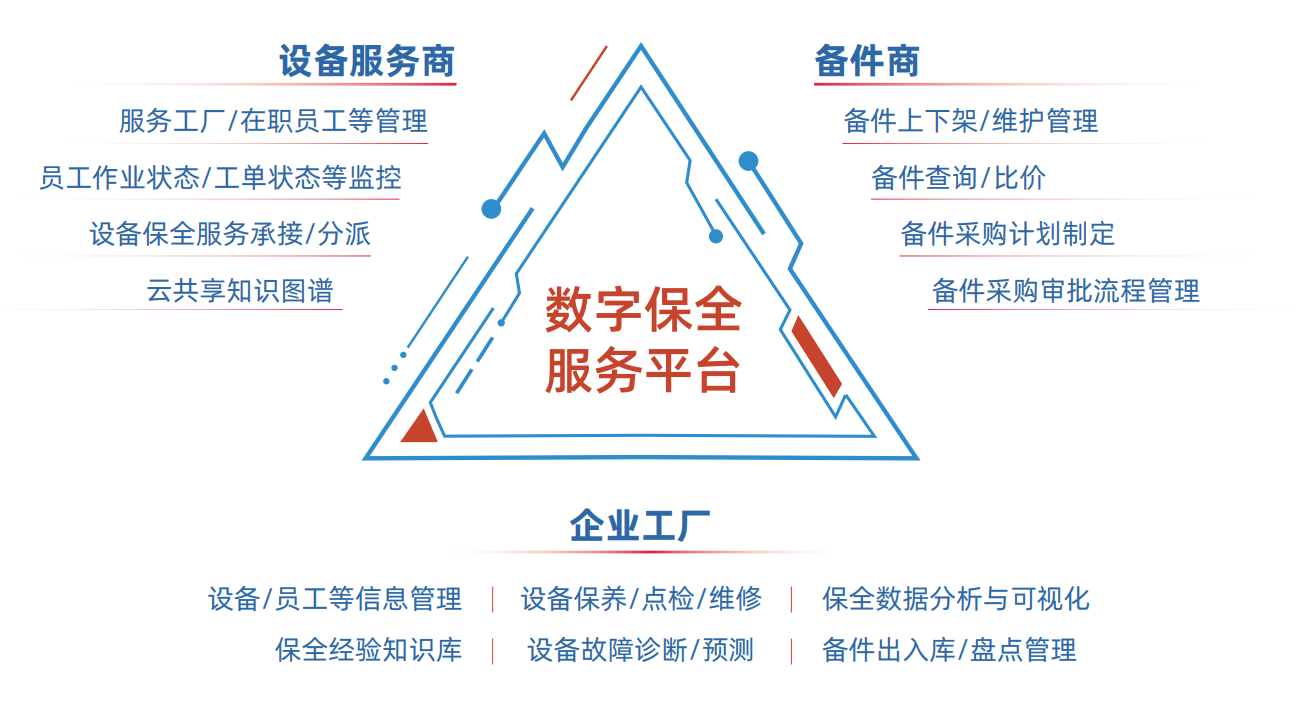

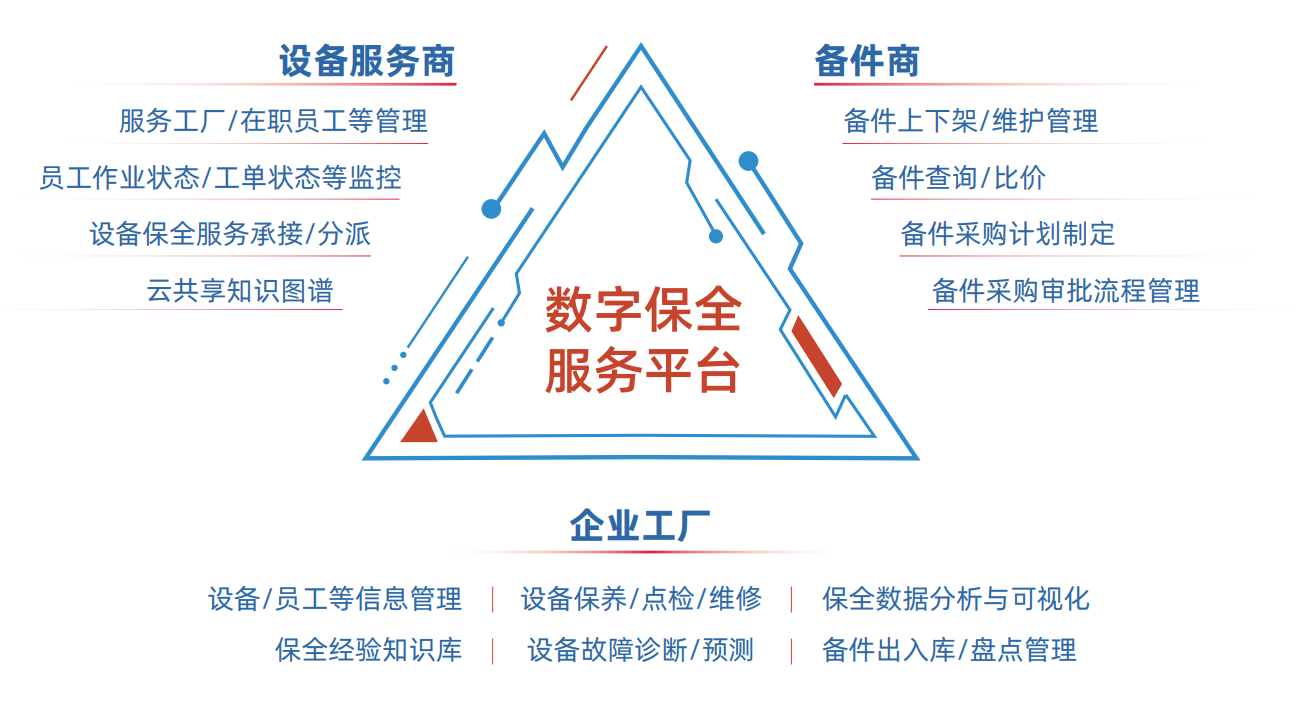

為了幫助中小型制造企業(yè)從“混亂”的設備管理狀態(tài)走向有序的數(shù)字化管理,,聯(lián)友科技適時推出數(shù)字保全服務平臺——星聯(lián)易修,提供數(shù)字化,、規(guī)范化,、可視化的設備保全管理服務,實現(xiàn)維保報修流程透明化,。本文將列舉生產(chǎn)過程常見的四個設備保全場景,,闡述企業(yè)如何從人工低效到實現(xiàn)數(shù)智化的精益制造管理。

場景一:設備檔案管理混亂

在傳統(tǒng)的設備保全工作中,,由于缺乏有效的汽車制造數(shù)智化管理手段,,設備的檔案信息往往分散、不完整,,甚至出現(xiàn)丟失或錯誤的情況,,給設備檔案管理帶來不小挑戰(zhàn)。

解決方案:設備全生命周期管理

為了解決該情況,,聯(lián)友星聯(lián)易修為每臺設備配備唯一身份二維碼標識,,通過掃碼,員工可隨時隨地查詢設備檔案信息,,實現(xiàn)了對設備檔案的全面監(jiān)控,,可以有效地跟蹤設備的維修歷史、保養(yǎng)記錄等信息,,使設備的全生命周期管理變得更為便捷和高效,。

場景二:作業(yè)執(zhí)行不及時

不少制造企業(yè)還在采用對講機、電話等方式聯(lián)絡報修,,對于作業(yè)執(zhí)行實施紙質(zhì)工單填寫,、EXCE記錄維修信息等,再加上層層人工審批耗時較長,,時效性受限,,導致設備維修和保養(yǎng)的延誤。這不僅影響了設備的運行效率,,也給企業(yè)的生產(chǎn)運營帶來了潛在的風險,。

解決方案:工單透明化管理

聯(lián)友星聯(lián)易修以微信小程序為入口,工人掃碼生成工單,,包含詳細的維修和保養(yǎng)任務信息,,工人可以按照工單的要求及時進行作業(yè)。同時,,保全員也可通過微信實時接收工單提醒,,及時監(jiān)督和協(xié)調(diào),縮短響應時間,確保作業(yè)的及時執(zhí)行,。

場景三:紙質(zhì)管理效率低

前文提到了紙質(zhì)工單與EXCEL等傳統(tǒng)記錄方式在設備保全工作中的應用,,中小型制造企業(yè)大多缺乏信息化管理手段,不僅管理成本逐年增加,,也不利于信息與數(shù)據(jù)的查詢和分析,,對于企業(yè)Know-how的沉淀、查看與復用更是紙上談兵,。

解決方案:數(shù)字化全流程高效作業(yè)

聯(lián)友星聯(lián)易修是數(shù)字化,、規(guī)范化、可視化的設備保全管理服務系統(tǒng),,大大改善了傳統(tǒng)線下報表的管理方式,,支持作業(yè)進度在線更新,可隨時查看維修和保養(yǎng)任務的完成情況,,企業(yè)對員工的動向一目了然,。同時,通過搭建數(shù)據(jù)模型,,還支持自動分類匯總維修檔案,,沉淀形成保全知識庫,方便員工學習和參考,。數(shù)字化全流程高效作業(yè)不僅降低了管理成本,,還提高了工作效率和數(shù)據(jù)的可追溯性,。

場景四:數(shù)據(jù)分析不落地

在傳統(tǒng)的設備保全工作中,,數(shù)據(jù)分析是一個相對薄弱環(huán)節(jié),難以達成“數(shù)據(jù)驅動決策”的汽車制造數(shù)智化升級,。

解決方案:可視化數(shù)據(jù)輔助決策

聯(lián)友星聯(lián)易修可對設備維修,、維保數(shù)據(jù)進行智能分析。通過實時展現(xiàn)決策層關注的核心指標,,如設備故障率,、維修成本等,可幫助企業(yè)領導層做出科學決策,。此外,,還提供了可視化數(shù)據(jù)圖表,更好地評估保全工作的成效,,降低停工風險,,實現(xiàn)數(shù)據(jù)驅動下的保全管理,使得企業(yè)能夠更好地掌握設備保全工作的實際情況,,并為未來的發(fā)展做出科學規(guī)劃,。

聯(lián)友科技深耕汽車行業(yè)20余年,面向汽車行業(yè)中小型零部件廠商提供的數(shù)字保全服務平臺——星聯(lián)易修,幫助企業(yè)提高人員保全效率,、降低設備故障率,、透明化維保報修流程。通過數(shù)據(jù)驅動設備管理,,打造零災害,、零不良、零浪費的TPM體系,,助力汽車制造數(shù)智化轉型,。

國內(nèi)某領先汽車零部件使用聯(lián)友星聯(lián)易修3個月后,有效降低因設備造成的停產(chǎn)影響:月均停工市場縮短11.55%,、月均重大停工時長縮短27%,、工單完成率顯著提升98%、保全工作成果100%可量化,。這些數(shù)據(jù)充分證明了聯(lián)友星聯(lián)易修在提高設備保全工作方面的重要作用,。

在這個汽車制造數(shù)智化時代,中小型零部件企業(yè)需要緊跟行業(yè)發(fā)展趨勢,,不斷創(chuàng)新和優(yōu)化精益制造管理,。設備保全作為精益制造管理重要的一部分,聯(lián)友星聯(lián)易修助力企業(yè)提高設備的運行效率和生產(chǎn)效益,,攜手客戶共同賦能制造企業(yè)數(shù)字化轉型,!

智能制造

數(shù)字營銷

智能網(wǎng)聯(lián)平臺

數(shù)智金融

數(shù)字運營

數(shù)字運營數(shù)智技術

智能化產(chǎn)品

云服務

云服務