在科技日新月異的新時(shí)代,,汽車數(shù)智化變革正以前所未有的速度推進(jìn),不僅重塑汽車產(chǎn)品形態(tài),更深刻影響著產(chǎn)業(yè)鏈每一個(gè)環(huán)節(jié),。隨著全球?qū)沙掷m(xù)發(fā)展和環(huán)境保護(hù)意識(shí)的提升,電動(dòng)汽車憑借零排放,、能效高等特性,,逐漸成為汽車產(chǎn)業(yè)轉(zhuǎn)型升級(jí)的重要選擇。而作為電動(dòng)汽車“心臟“的動(dòng)力電池,,直接關(guān)系到車輛的續(xù)航里程,、性能穩(wěn)定性與安全性等,其市場需求呈現(xiàn)爆炸式增長,,幾乎占據(jù)電動(dòng)車成本的半壁江山,。因此,高效,、智能,、高質(zhì)量的動(dòng)力電池制造成為決定電動(dòng)汽車制造商競爭力的關(guān)鍵因素之一。

汽車制造數(shù)智化新趨勢:從規(guī)?;a(chǎn)到個(gè)性化定制

汽車行業(yè)的未來趨勢無疑是更加智能化,、個(gè)性化。隨著消費(fèi)者對電動(dòng)汽車性能和服務(wù)體驗(yàn)要求等日益提升,,電池技術(shù)必須不斷創(chuàng)新,,以滿足續(xù)航更長、充電更快,、成本更低的市場需求,。與此同時(shí),汽車制造數(shù)智化技術(shù)迭代加速,,產(chǎn)品個(gè)性化需求激增,,使得電池制造行業(yè)面臨巨大轉(zhuǎn)型挑戰(zhàn),從單一規(guī)?;a(chǎn)向高度定制化轉(zhuǎn)變,,要求制造過程更加靈活、高效,、數(shù)智化,。

盡管前景廣闊,但動(dòng)力電池的制造過程仍面臨諸多挑戰(zhàn),。首要難題在于成本控制與效率提升,。原材料價(jià)格波動(dòng),、生產(chǎn)工藝復(fù)雜、質(zhì)量控制嚴(yán)格,,這些因素共同推高制造成本,。其次,安全問題不容忽視,,電池?zé)崾Э?、短路等風(fēng)險(xiǎn)需通過精密的工藝和嚴(yán)格的測試來規(guī)避。此外,,如何實(shí)現(xiàn)大規(guī)模定制化生產(chǎn),,滿足不同車型、不同應(yīng)用場景的需求,,也是當(dāng)前的一大痛點(diǎn),。解決這些問題,需要深度整合新一代信息技術(shù)與智能制造技術(shù),,推進(jìn)汽車制造數(shù)智化進(jìn)程,。

聯(lián)友動(dòng)力電池智造一體化解決方案

針對上述挑戰(zhàn),聯(lián)友科技依托二十余年汽車行業(yè)深厚技術(shù)積累與前沿洞察,,推出動(dòng)力電池智造一體化解決方案,,通過利用物聯(lián)網(wǎng)、大數(shù)據(jù),、AI等前沿技術(shù),,實(shí)現(xiàn)從原材料追溯、智能裝配,、AI質(zhì)檢到數(shù)智化運(yùn)營等全鏈條覆蓋,,實(shí)現(xiàn)汽車數(shù)智化深度躍進(jìn)。

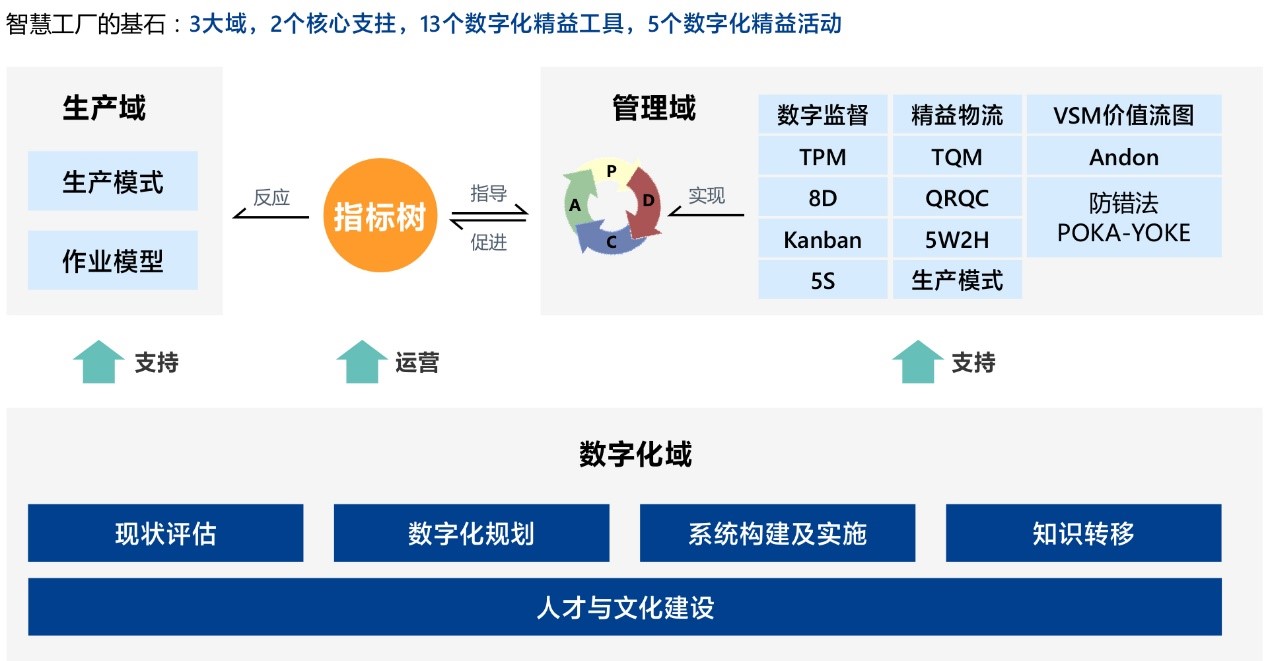

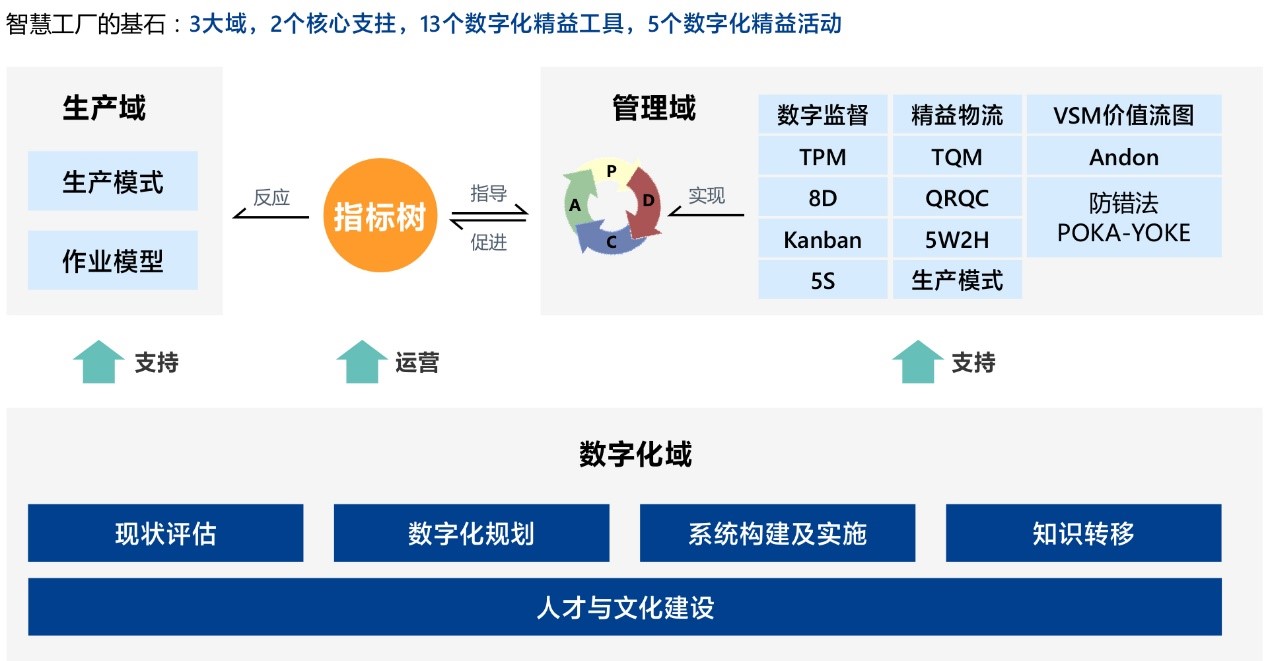

聯(lián)友科技解決方案圍繞生產(chǎn),、管理和數(shù)字化三大領(lǐng)域,,以LLP(Lanyou Lean Production)數(shù)字化精益生產(chǎn)方式為核心,深度融合13個(gè)精益管理工具與5個(gè)數(shù)字化精益活動(dòng),,幫助企業(yè)跳出現(xiàn)有價(jià)值鏈視野,,以企業(yè)價(jià)值網(wǎng)絡(luò)為依托,全面展開基于數(shù)智技術(shù)的精益實(shí)踐,。通過模型驅(qū)動(dòng)等方式,實(shí)現(xiàn)數(shù)據(jù),、業(yè)務(wù)和技術(shù)資產(chǎn)模型化,,助力企業(yè)快速響應(yīng)市場變化,優(yōu)化資源配置,,提升個(gè)性化產(chǎn)品與服務(wù)能力,。

ü 智能排產(chǎn)與優(yōu)化:利用AI算法預(yù)測市場需求,,自動(dòng)生成最優(yōu)生產(chǎn)計(jì)劃,提高生產(chǎn)效率,。

ü 質(zhì)量追溯與控制:構(gòu)建全面的質(zhì)量管理系統(tǒng),,實(shí)現(xiàn)從原材料到成品全過程可追溯,確保每一環(huán)節(jié)符合高標(biāo)準(zhǔn),。

ü 智能檢測與預(yù)警:應(yīng)用機(jī)器視覺,、AI等汽車數(shù)智化技術(shù),實(shí)時(shí)監(jiān)測生產(chǎn)過程,,提前預(yù)警潛在故障,,保障生產(chǎn)安全。

ü 靈活定制與快速響應(yīng):基于客戶需求快速調(diào)整生產(chǎn)線配置,,支持多樣化產(chǎn)品混線生產(chǎn),,提升市場競爭力。

聯(lián)友科技助力某新能源工廠電池制造數(shù)智化轉(zhuǎn)型

某新能源工廠MOM平臺(tái)基于IoT平臺(tái)為基石,,以微服務(wù)架構(gòu)實(shí)現(xiàn)覆蓋電池生產(chǎn)各大工藝,,實(shí)現(xiàn)設(shè)備數(shù)據(jù)網(wǎng)聯(lián)化,全面提升工廠汽車制造數(shù)智化水平,。實(shí)時(shí)監(jiān)控管理指標(biāo)達(dá)226個(gè),,沉淀60個(gè)指標(biāo)分析模型,品質(zhì)反饋時(shí)間從55分鐘縮短至5分鐘,,異常品生產(chǎn)軌跡調(diào)查時(shí)間從48小時(shí)縮減至1小時(shí),,極大提升問題響應(yīng)速度和處理效率。此外,,生產(chǎn)計(jì)劃編制時(shí)間由8小時(shí)縮短至1小時(shí),,后工序訂單MRP運(yùn)算時(shí)間提前2至7小時(shí),顯著提高生產(chǎn)計(jì)劃的靈活性與準(zhǔn)確性,。

按照“人,、機(jī)、料,、法,、環(huán)”的橫向維度和“工廠-車間-產(chǎn)線-工位”的縱向維度對數(shù)據(jù)進(jìn)行統(tǒng)一治理和“物”建模,實(shí)現(xiàn)工廠級(jí)QCTSM共9類83項(xiàng)指標(biāo)的實(shí)時(shí)計(jì)算和監(jiān)控,,支持工廠信息的快速傳遞和生產(chǎn)異常的高效決策,,構(gòu)建工廠業(yè)務(wù)數(shù)智化運(yùn)營新模式。

在汽車數(shù)智化浪潮中,,動(dòng)力電池作為核心部件,,制造數(shù)智化轉(zhuǎn)型不僅是產(chǎn)業(yè)升級(jí)的必然要求,更是推動(dòng)綠色出行、實(shí)現(xiàn)可持續(xù)發(fā)展的關(guān)鍵,。未來,,聯(lián)友科技將繼續(xù)攜手客戶和行業(yè)伙伴,共同探索汽車數(shù)智化更多應(yīng)用場景,,開啟更加高效,、綠色、數(shù)智化的汽車智造新時(shí)代,。

*相關(guān)數(shù)據(jù)為測算估值

智能制造

數(shù)字營銷

智能網(wǎng)聯(lián)平臺(tái)

數(shù)智金融

數(shù)字運(yùn)營

數(shù)字運(yùn)營數(shù)智技術(shù)

智能化產(chǎn)品

云服務(wù)

云服務(wù)