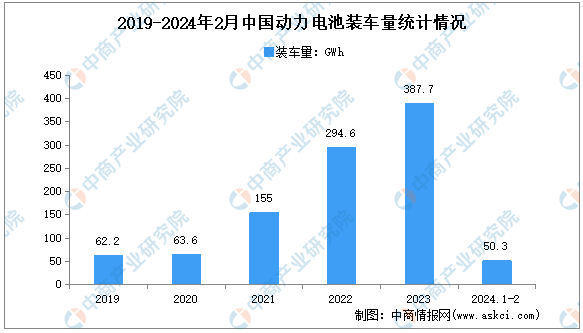

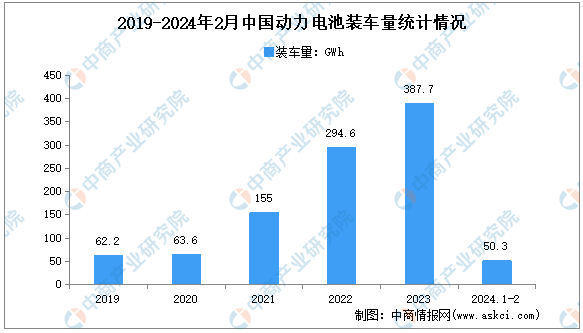

此外,根據相關市場分析機構表示,,2024年1月,,純電動乘用車的電池需求增長70%,而插混乘用車的電池需求增長193%,。2024年2月,,三元電池裝車6.9 GWh,占比38%,;磷酸鐵鋰電池裝車量11GWh,,占比61%。

從市場前景來看,,整個動力電池行業(yè)仿佛成了踩準風口的“那頭豬”一般,,其實不熱,非要說它踩到了風口,,那也是個“龍卷風”,看似扶搖直上,實則內心慌的一批,,因為大家都知道,,落地就得摔的一身傷。

為什么說,,電池行業(yè)踩的是龍卷風呢,?

首先,廣闊的市場前景導致目前我國新能源汽車動力電池行業(yè)存在小,、散,、亂和整個行業(yè)盲目投資、低水平建設現象,。這些操作必然引起產能過剩,、而產能過剩,必然也就帶來內卷,,想要解決這一問題,,要么找到新的釋放口(出海),要么深修內功(降本增效),,進行自我改革(技術進步),。

其次,從生產制作或者技術方面來看,,動力電池還面臨著生產工藝復雜,,技術門檻高;設備數量多,,設備產生數據量大,;原材料種類多,品質要求高,;生產環(huán)境要求嚴格,,安全風險高;研發(fā)投入高,,產品個性化多,;市場競爭激烈,技術更新換代快等六大方面問題,。

智能制造全價值鏈業(yè)務場景助力電池企業(yè)數智化躍升

從設備數據挖掘業(yè)務價值,,保質提效

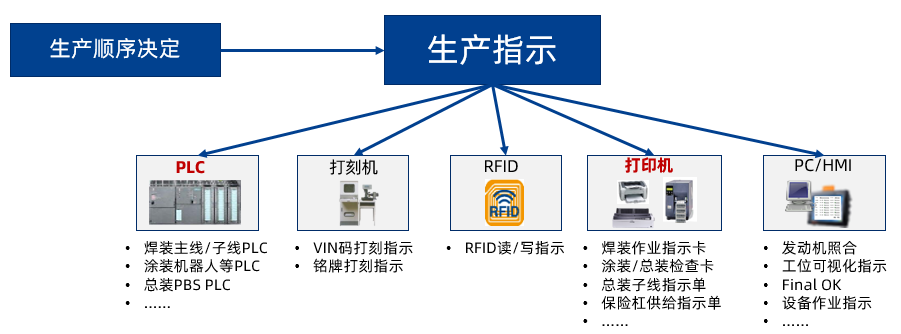

產品品質和生產過程的保證是電池企業(yè)在激烈競爭中脫穎而出的殺手锏。電池制造企業(yè)普遍設備自動化程度高,、種類多,,生產過程中會產生大量的工藝質量數據和設備數據,通過對現場眾多自動化設備進行數據采集,,實現產品質量數據的追溯,,產線設備異常的快速定位,,提升產品品質,減少設備異常停線導致的產量損失,,是電池企業(yè)制造數字化的首選方向,。

星云數采:集嵌入式、云,、邊緣計算,、互聯網、流媒體,、工控技術于一體的數據集成平臺,,為生產制造企業(yè)各部門消除信息孤島,幫助企業(yè)建立真正意義上的信息一體化,、安全一體化的平臺 ,。

遞減人力:保全人員編制改善遞減1人/班

線體工時遞減:線體人員及輔助人員工時遞減64小時/年

故障時間遞減:改善前85分鐘/月,改善后2分鐘/月

動能成本遞減:降低設備運行時長63小時/年

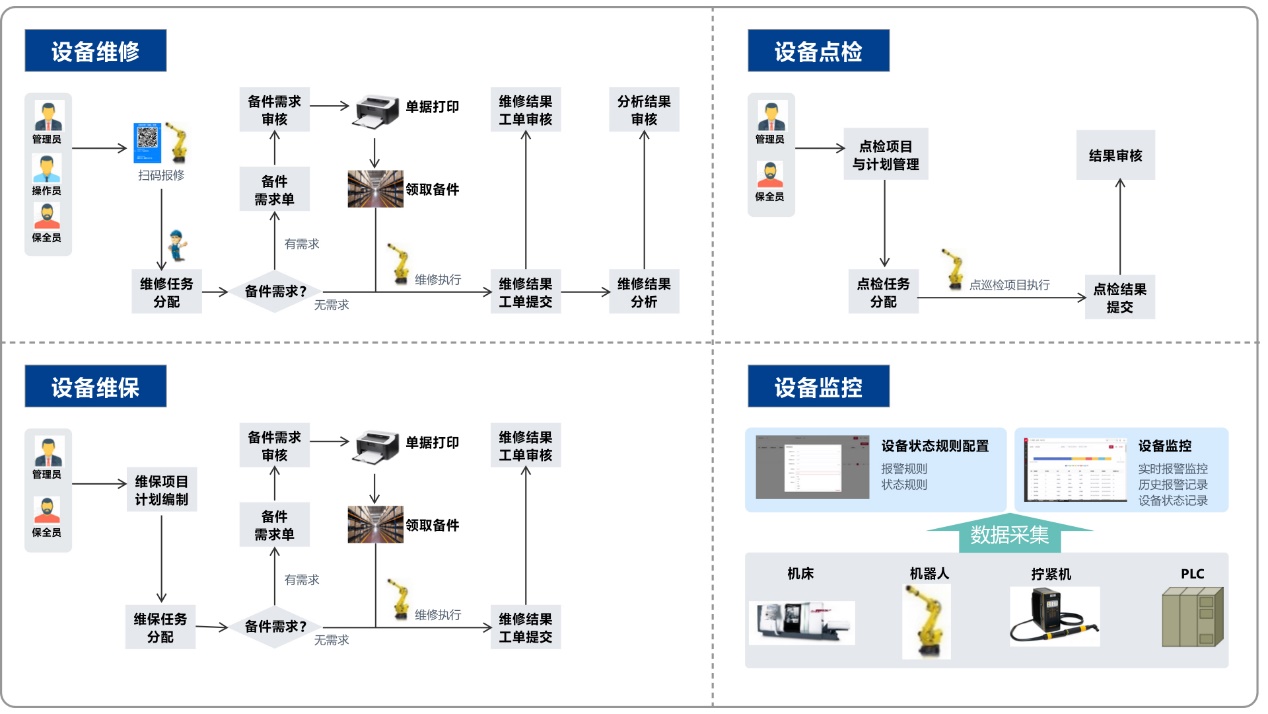

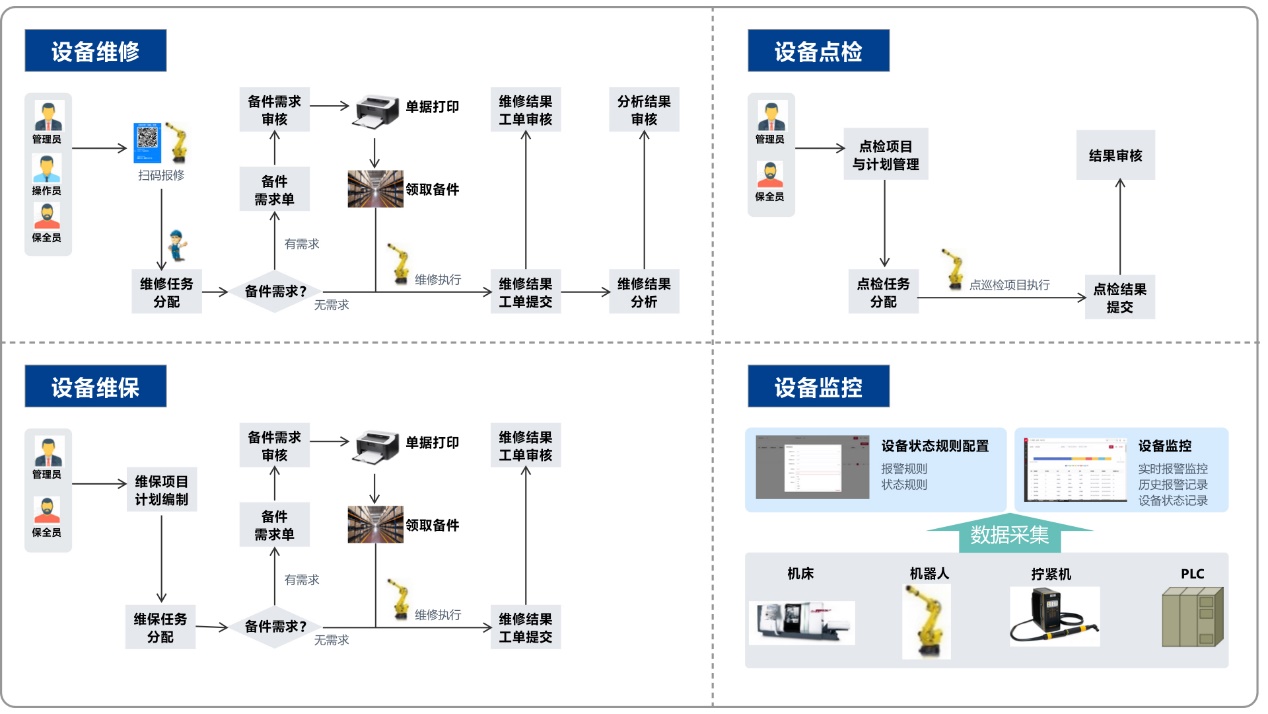

聯友匠神EAM:提供設備維護保養(yǎng),、設備維修,、設備監(jiān)控、設備履歷,、備品備件等全方位管理服務,,實現設備規(guī)范化、科學化,、智能化管理,,持續(xù)挖掘數據價值,促進各環(huán)節(jié)改善與提升,。

設備點檢率完成100%

OEE(設備綜合效率)提升5%-20%

停機時間減少20%

設備故障率降低10%-20%

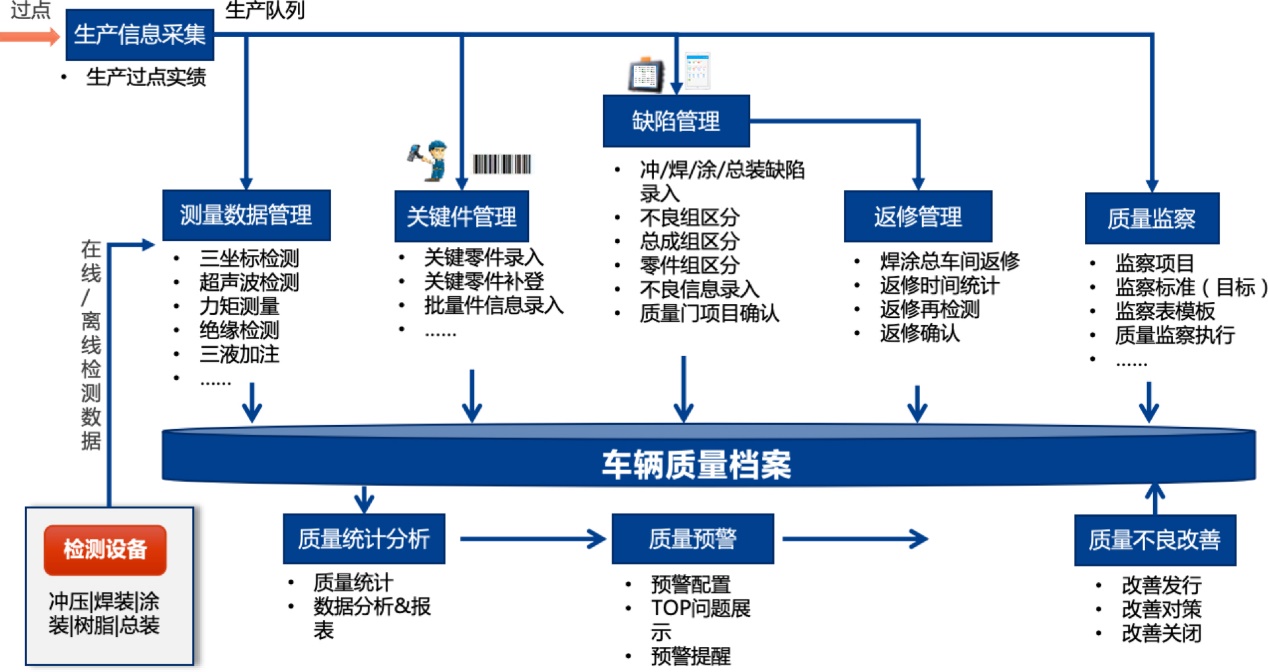

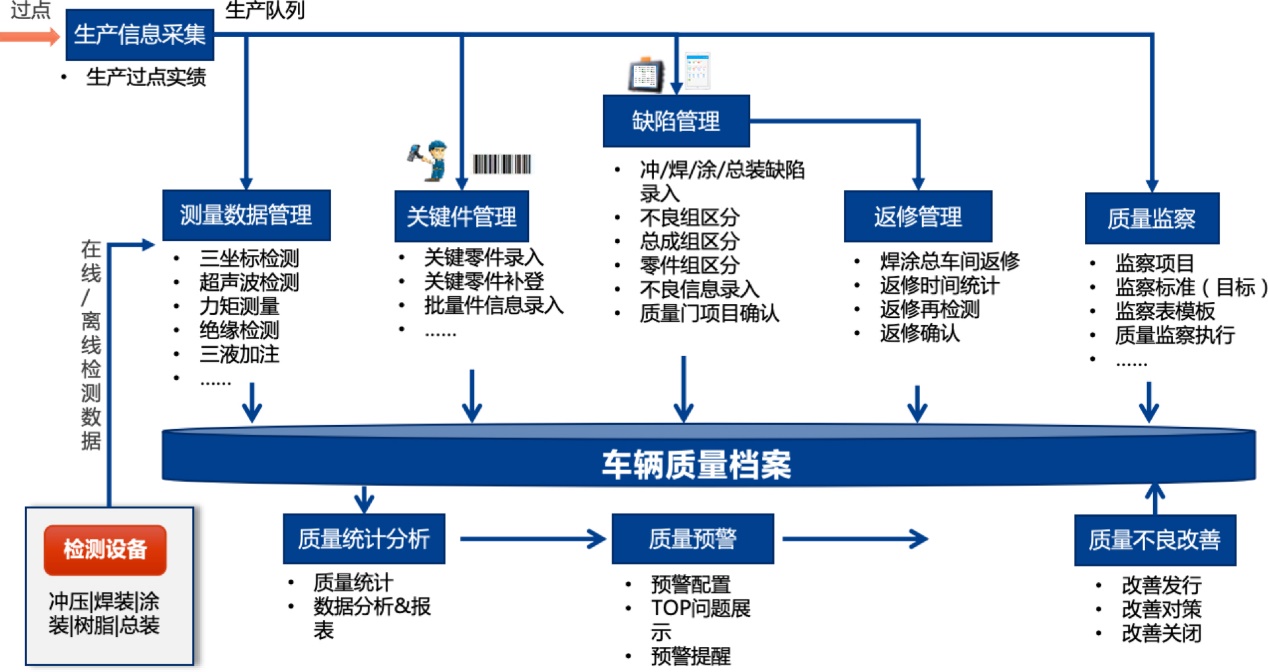

聯友匠神QMS:以客戶聲音為導向,,通過集成AI視覺算法和自動化設備,結合自研算法模型,,構建覆蓋研發(fā),、生產市場的全面品質管理平臺,統(tǒng)一標準及體系,,實現品質收集,、分析、追溯,、快速預警,、改善等管理,降低不良率,,提升客戶品牌好感度及購車意向,。

質量追溯時間<3min

品質不良率下降20%+

品質反饋時間<1min

從面向生產的執(zhí)行到面向經營的運營

面對市場的競爭加劇,技術更新換代頻繁,,信息化系統(tǒng)建設不僅要滿足生產過程的監(jiān)控和管理,,更重要的是能夠支撐企業(yè)的整體經營和決策過程,,能夠根據市場變化、供應鏈風險,、生產異常等,,及時幫助企業(yè)預測和應對潛在的風險,及時調整經營策略,,真正實現四個計劃(銷售計劃、生產計劃,、物料需求計劃,、發(fā)運計劃)一體化,高效運營,。

聯友匠神APS:作為智能工廠導航系統(tǒng),,包括需求管理、生產計劃,、調度作業(yè),、物料需求計劃等多個功能,將各類型市場需求與柔性化生產制造進行無縫對接,,同步至供應商數字化協(xié)作,,助力企業(yè)實現精益制造、端到端可控管理,。

實現計劃準確率提升5%-20%

計劃效率提升10%-30%

庫存降低10%-20%

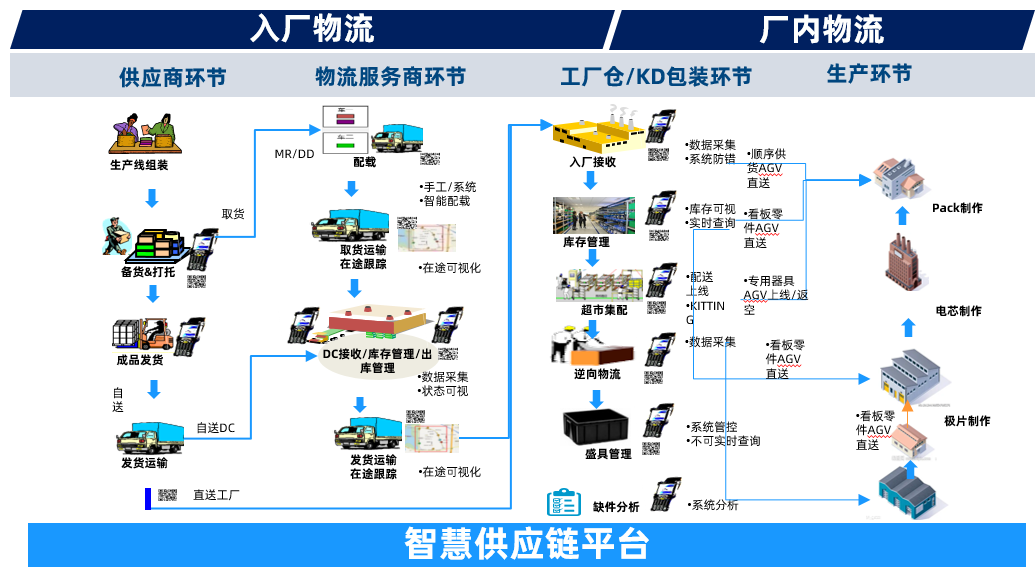

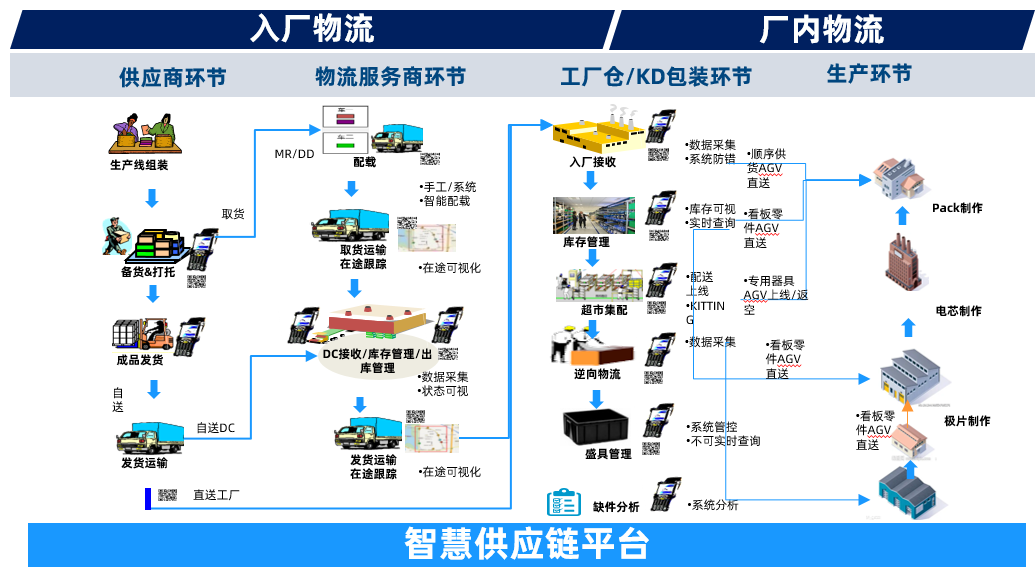

聯友匠神LES:全面支持從零件入廠,、廠內物流、備件,、倉儲,、成品出庫運輸等過程,各運輸節(jié)點,、RFID,、AGV、調度指揮等數據全部對接IoT平臺,,輕松解決物流運輸過程中在途情況難管控,、器具容器易丟失等問題,并通過智能算法及自動化提升物流管理精度,,助力企業(yè)在供應鏈提效降本,。

平均節(jié)省人力15%-25%

平均作業(yè)效率提升25%-35%

庫賬一致率提升至98%

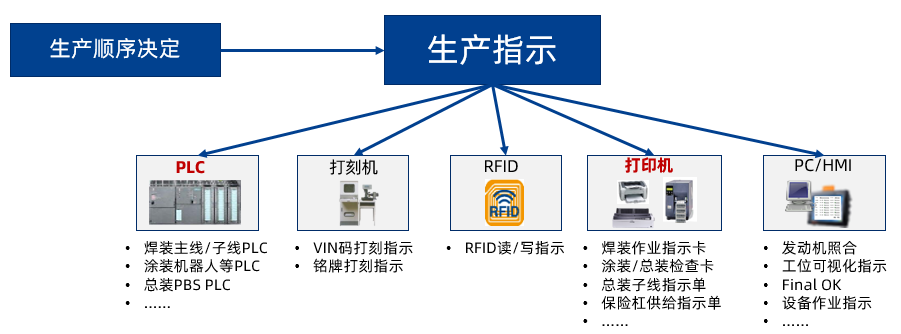

聯友匠神MES:以IoT數字底座全量實時接入所有車間數據,通過數字看板下發(fā)生產調度,、點檢,、工位提示等信息,實現事前計劃,、事中控制,、事后追溯,,幫助工廠提高制造效率,減少制品滯留數量,,實現業(yè)務系統(tǒng)數據全貫通,。

時間遵守率提升8%-40%

生產成本降低1%-10%

裝配不良率降低至0%

基于機器視覺的安全綠色生產

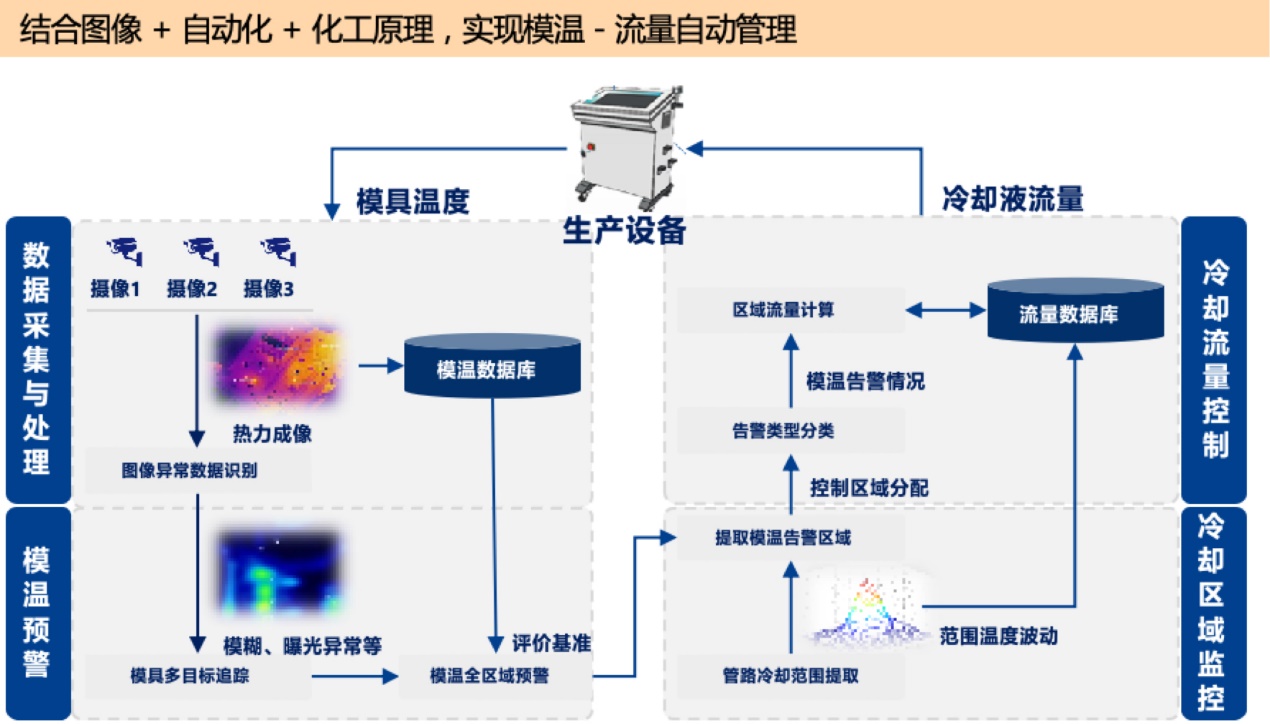

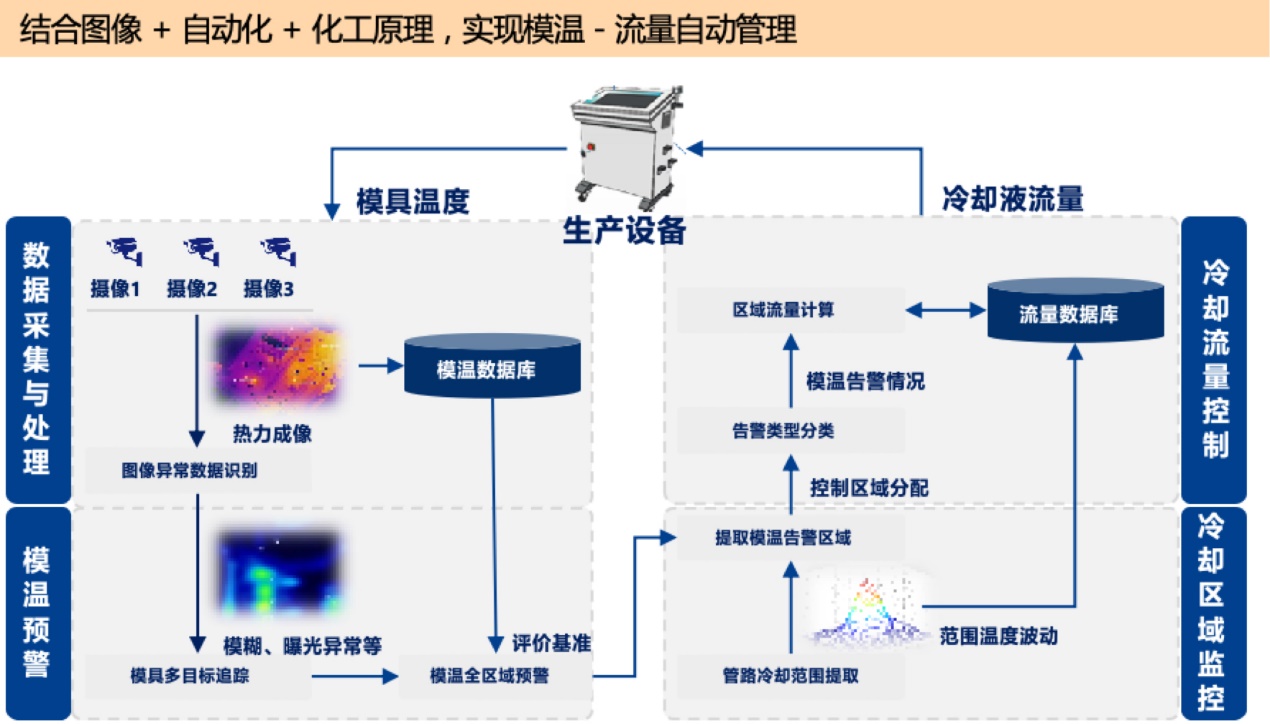

基于機器視覺的工藝過程控制:將原來依賴人工經驗的單點測溫方式升級為全域視覺圖像識別模溫控制模式,并支持全流程預警,、實時控制,,提升異常處理效率,減少不良損失,。

模溫-流量聯動控制,,降低人力

全流程系統(tǒng)預警,保證生產無異常

數據實時傳遞,、實時控制,、及時采取措施,提升整體生產效率

為什么說,,聯友科技是電池企業(yè)深修內功必須要請教的行業(yè)大佬,?

對于動力電池企業(yè)研發(fā)投入高、產品個性化需求多,、市場競爭激烈,、技術更新迭代快等問題,聯友科技以模型為驅動,,融合LLP聯友數字化精益生產方式(Lanyou Lean Production),,實現企業(yè)級能力共享,快速應對新型產業(yè)形態(tài)下的業(yè)務變革,,實現業(yè)務協(xié)同化,、精益化、敏捷化和智能化管理,。

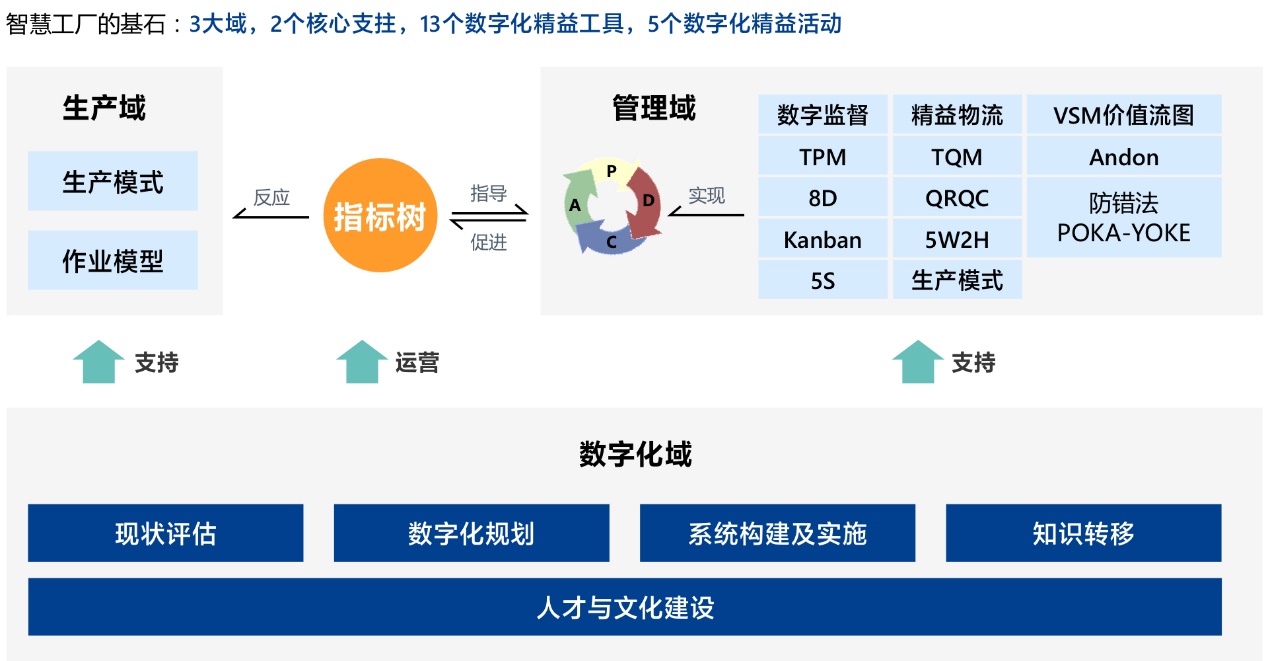

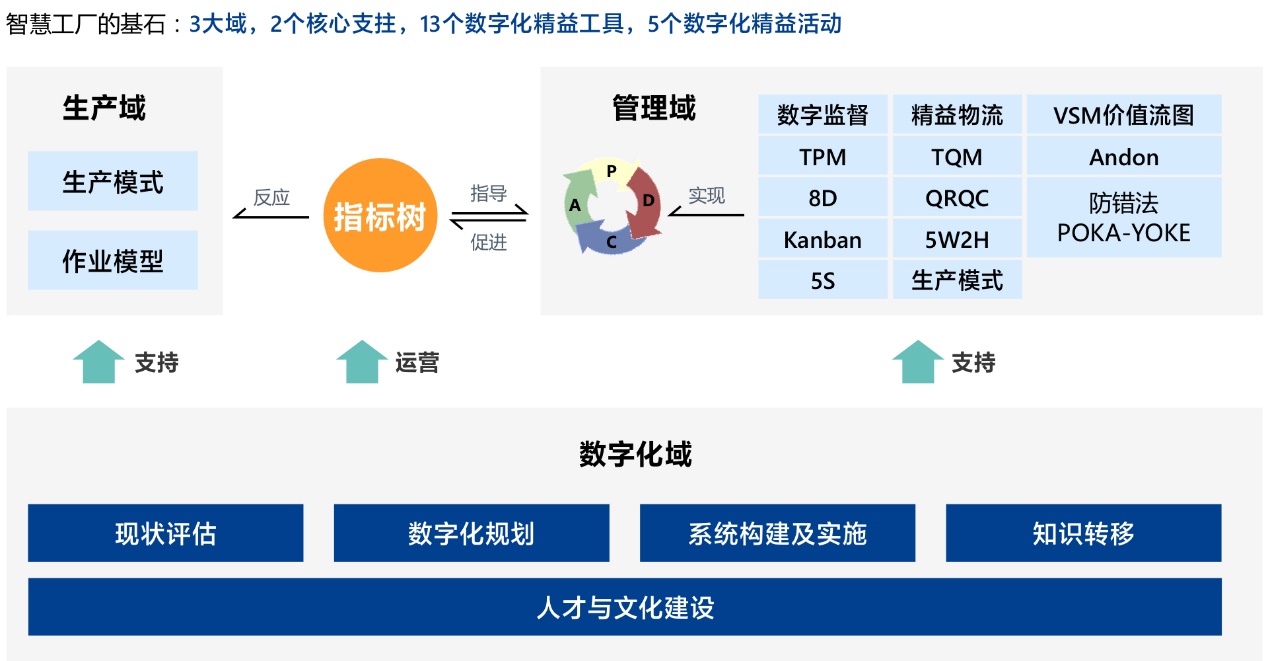

聯友數字化精益生產方法 LLP

聯友數字化精益方法 LLP 圍繞生產,、管理和數字化3大域,以生產模式,、作業(yè)模型2個生產核心支柱,,包含13個精益管理工具以及5個數字化精益活動,其核心是跳脫傳統(tǒng)的內部價值鏈視野,,著力圍繞企業(yè)價值網絡展開基于數字技術的精益實踐,,其本質是通過持續(xù)的數字化手段幫助企業(yè)識別非增值活動和消除一切浪費。

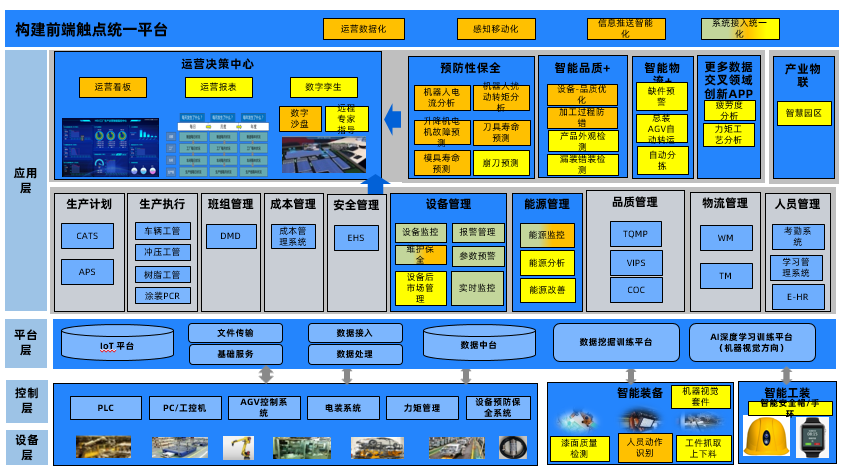

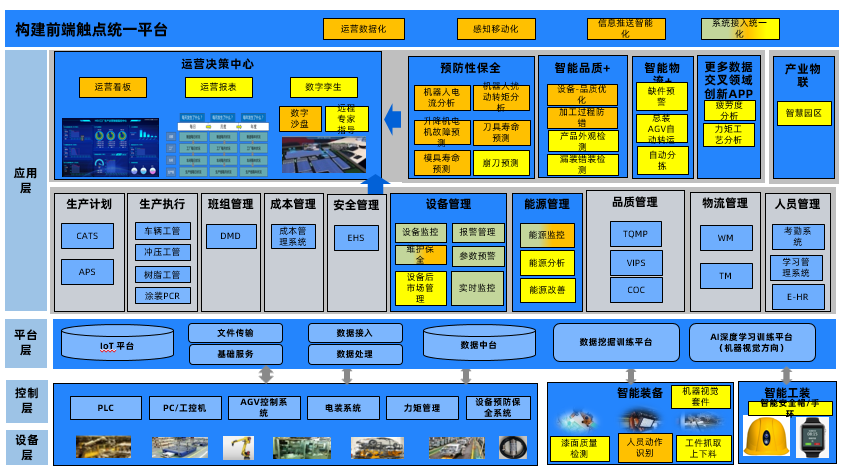

模型驅動,,助力企業(yè)個性化需求的業(yè)務能力升級

以聯友工業(yè)互聯網平臺為基礎構建數字底座,,整合企業(yè)數字化資源,實現數據資產模型化,、業(yè)務資產模型化,、技術資產模型化,,為多品牌多工廠制造一體化管控、企業(yè)提升個性化產品/服務能力提供支撐,,助力企業(yè)業(yè)務價值變現,。

數據資產模型化:基于模型的數據全生命周期管理,實現全面制造數據的資產化與價值化,、支持差異應用便捷調用

業(yè)務資產模型化:圍繞人,、機、料,、法,、環(huán)進行全局分析,對生產制造相關的業(yè)務活動事務進行數字化建模,,形成業(yè)務中心,支撐業(yè)務能力快速共享及業(yè)務骨架快速搭建

可視化建模,、配置,,支撐快速應用開發(fā): 支持SOC(Service Online Customization)用戶可以運行時定義各種計算任務, LCT(Low-Code Tool)用戶自定義應用組裝和內容創(chuàng)作

數據采集,,融合共享:126+工業(yè)協(xié)議/驅動,,滿足汽車制造90%采集場景;覆蓋制造業(yè)全9大類設備如PLC,、機床,、機器人等采集

轉型步伐加速,何以成為行業(yè)數字化領先者

力爭在新一輪競爭中贏得主動,。逐步進行數字化轉型極為重要,,它要求企業(yè)遵循一定的策略和步驟,結合自身特點進行合理規(guī)劃,、推進實施,,確保轉型的每一步都穩(wěn)健而有力,最終成為行業(yè)的領先者,。結合領先企業(yè)的實踐經驗以及聯友科技的服務經驗,,企業(yè)可以采取如下關鍵策略:

聯友科技電池智造一體化案例

某新能源工廠-結合精益生產方法,打造智能化標桿

某新能源工廠MOM平臺基于IoT平臺為基石,,以微服務架構實現覆蓋電池生產的各大工藝,,實現設備數據網聯化,全面提升工廠的數字化與智能化,。

網聯化: IoT數據采集點數114407個,;設備聯網率100%。

實時化:全業(yè)務過程數字化,;實時監(jiān)控管理指標226個,;沉淀60個指標分析模型 ,。

可溯化:品質反饋時間55分鐘→5分鐘;異常品生產軌跡調查:48小時→1小時,。

高效化:成品一周生產計劃編制時長由8小時降低至約1小時,;后工序訂單MRP運算提前約2~7小時

精細化:部品在庫天數降低14%;未納部品點數從10.4/天降低到3.2/天,;在途部品可追蹤率達到100%,;部品先進先出違反次數從841次/月降低到50次/月;倉庫賬實一致率從51%提升到98%

規(guī)范化:裝配不良率降低至0,;生產順序/時間遵守率提升15%

按照“人,、機、料,、法,、環(huán)”的橫向維度和“工廠-車間-產線-工位”的縱向維度對數據進行統(tǒng)一治理和“物”建模,實現工廠級QCTSM共9類83項指標的實時計算和監(jiān)控,,支持工廠信息的快速傳遞和生產異常的高效決策,,構建工廠業(yè)務數字化運營的新模式。

聯友科技深耕汽車行業(yè)20余年,,擁有豐富的汽車智能制造行業(yè)經驗和落地實踐,。基于制造業(yè)面臨的實際需求和運營挑戰(zhàn),,聯友科技構建以客戶為中心的大規(guī)模個性化定制模式和卓越制造體系,,提供汽車行業(yè)全價值鏈和全生產要素解決方案,實現降本提質增效,,助力車企精益生產落地,。

智能制造

數字營銷

數智金融

數字運營

數字運營云服務

數智技術

智能網聯平臺

智能網聯平臺