汽車制造的重要目標離不開“降本增效”,。隨著柔性制造等概念引入,以銷定產(chǎn)的模式對整車物流及備件管理提出了更高的協(xié)作要求,汽車制造數(shù)智化轉(zhuǎn)型已然是發(fā)展智慧物流,,實現(xiàn)提質(zhì)增效的必經(jīng)之路。

聯(lián)友科技作為汽車數(shù)智化先進方案提供者,,深耕汽車行業(yè)20余年,,以數(shù)智化能力賦能汽車行業(yè)供應(yīng)鏈發(fā)展,從業(yè)務(wù)咨詢,、實施規(guī)劃到管理運營,,提供數(shù)智供應(yīng)鏈全鏈條管理、數(shù)字化建設(shè)和一站式服務(wù),。針對產(chǎn)前物流,、產(chǎn)中物流、產(chǎn)后整車物流,、產(chǎn)后備件物流及全鏈條管理,,提出一系列數(shù)智化解決方案:

(1)“一票制”管理助力產(chǎn)前物流高效協(xié)同

針對不同供應(yīng)商硬件水平和信息化水平參差不齊、標準不一,、管理難度大,,取貨路線和時間固定導(dǎo)致資源利用率低,信息滯后導(dǎo)致停線等行業(yè)痛點,,聯(lián)友科技智慧供應(yīng)鏈協(xié)同解決方案(LES)通過“一票制”管理,、精細化物流、供應(yīng)商信息協(xié)同,、智能算法應(yīng)用和智能監(jiān)控等核心手段,,規(guī)劃了從供應(yīng)商端備貨打托、循環(huán)取貨,、集配倉儲,、干線運輸、驗收入庫到商品結(jié)算的全流程管理,。

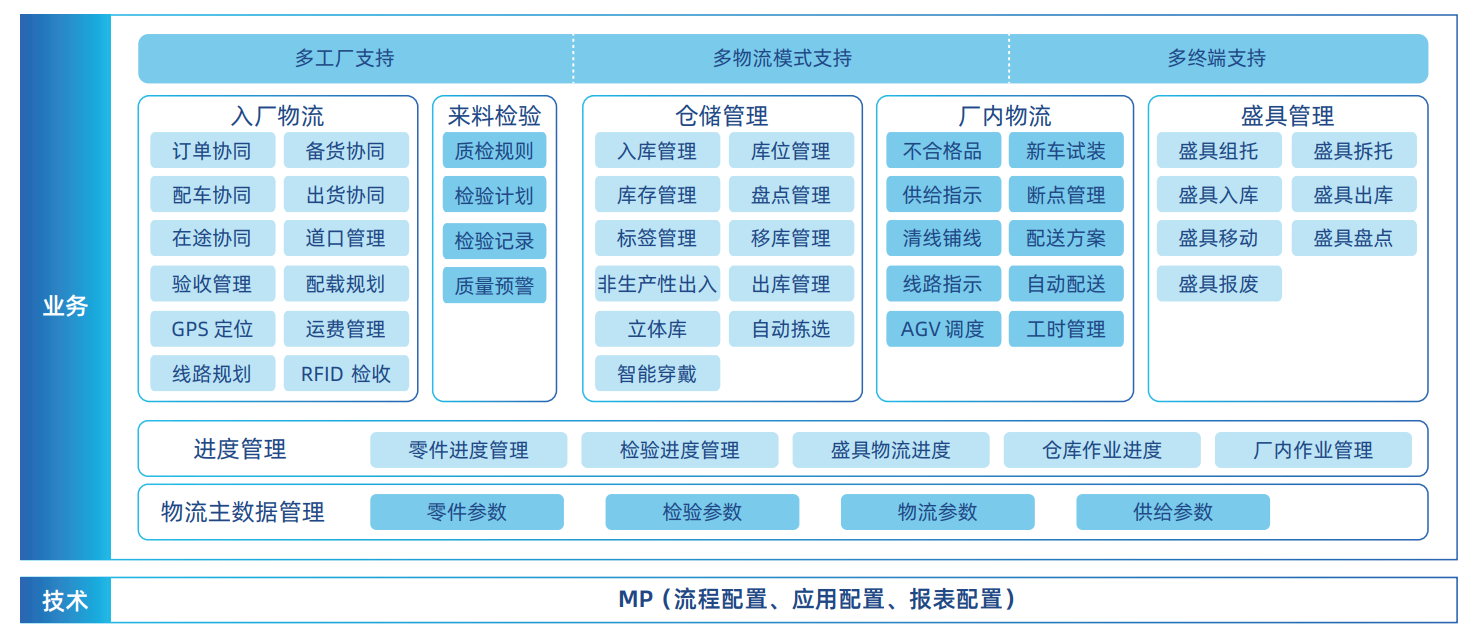

(2)產(chǎn)中物流智能化升級,,構(gòu)建柔性化精敏體系

產(chǎn)中物流以差異化物流、同步供貨和同期生產(chǎn)為目標,,聚焦入庫,、上架,、盤點、調(diào)撥,、出庫,、供給、扣料等生產(chǎn)業(yè)務(wù)流程,,通過入庫庫位推薦,、系統(tǒng)指導(dǎo)揀貨調(diào)撥、系統(tǒng)指示操作,、智能化&自動化設(shè)備集成等功能,,提升現(xiàn)場作業(yè)效率與供應(yīng)能力,構(gòu)建柔性化的精敏物流體系,。

這些汽車數(shù)智化技術(shù)在產(chǎn)中物流的方方面面均有體現(xiàn),,例如通過多場景差異化物流模式進行差異化配置,快速滿足生產(chǎn)現(xiàn)場需求,;通過物流平臺集成,,提前進行齊套性檢查,風(fēng)險預(yù)警,,減少因缺件導(dǎo)致停線,;通過自動化集成、智能化應(yīng)用,,實現(xiàn)供應(yīng)鏈全程可視可控,,自動識別員工動作軌跡,進行排序及貨筐揀選防差錯處理,。

(3)供應(yīng)鏈監(jiān)控與AI算法助力產(chǎn)后物流準點交付,、精準備件

產(chǎn)后物流包括整車物流和備件物流,重點聚焦整車交付OTD(Order To Delivery)全鏈管控和備件預(yù)測及管控,。

整車物流方面,,通過全供應(yīng)鏈的監(jiān)控管理,實現(xiàn)全鏈計劃同步,,以控制整個供應(yīng)鏈按照目標要求保障訂單交付,。通過關(guān)注全鏈19個核心節(jié)點進行異常監(jiān)控,為縮短OTD時間提供改善方向,。實時監(jiān)控所有可能影響OTD過程的因素,,對異常1分鐘內(nèi)預(yù)警,溯源到細分作業(yè)環(huán)節(jié),、作業(yè)點乃至細微的異常行為,,系統(tǒng)自動鎖定異常位置并分析原因,跟蹤改善進度。

備件物流方面,,在供應(yīng)商備貨到經(jīng)銷渠道的業(yè)務(wù)流程中,,針對預(yù)測不準,、需求不穩(wěn),、交期不定,正常采購與緊急到貨交叉并行導(dǎo)致的服務(wù)難,、庫存高等痛點,,聯(lián)友科技應(yīng)用汽車數(shù)智化技術(shù),通過AI機器學(xué)習(xí),,結(jié)合時序模型算法,,提升備件預(yù)測精準度,并通過大數(shù)據(jù)收集,、分析沉淀與訓(xùn)練,,逐步實現(xiàn)路徑優(yōu)化、裝載優(yōu)化,、供應(yīng)鏈風(fēng)險預(yù)測等,。

(4)通過指標與成本管控達成全鏈條管理

全鏈條管理聚焦指標管控和成本管控。在指標管控方面,,以預(yù)測性,、及時性、完成性,、準確性為關(guān)鍵核心指標,,基于供應(yīng)鏈梳理產(chǎn)前、產(chǎn)中11個核心關(guān)鍵訂單及時完成的指標,,產(chǎn)后整車7個關(guān)鍵指標,,產(chǎn)后備件11個關(guān)鍵指標作為供應(yīng)鏈管理重點,并通過系統(tǒng)同步的方式實現(xiàn)信息過程實時,、真實控制,。成本管控方面,通過訂單/產(chǎn)量計算各環(huán)節(jié)資源需求(人員,、叉車,、運輸車輛等),事先提出預(yù)測需求,,同時監(jiān)控實際資源的發(fā)生,,輸出供應(yīng)鏈效率管控情況。

聯(lián)友科技助力國內(nèi)某知名主機廠大幅提升供應(yīng)鏈管理效率

聯(lián)友智慧供應(yīng)鏈協(xié)同解決方案(LES)是一種推動車企及上下游零部件廠商供應(yīng)鏈由拉動式向生產(chǎn)管理轉(zhuǎn)變的有效工具,,可實現(xiàn)從供應(yīng)商到工廠端全程數(shù)字化操作作業(yè),,全程進度可視化。國內(nèi)某知名主機廠應(yīng)用后,在供應(yīng)風(fēng)險預(yù)警信息同期共享方面,,零部件在庫天數(shù)降低了14%,,從平均1.02天降低至0.88天,交貨零件點數(shù)也從10.4/天下降至3.2/天,。同時,,在備件在倉庫管理方面,此前該主機廠的零件先進先出違反次數(shù)高達841次/月,,現(xiàn)下降至50次/月,,倉庫賬實一致率提升至98%,大幅提升了備件管理水平,。此外,,還支持PPS、KIT,、EO,、KANBAN等多種物流供給作業(yè)方式,由系統(tǒng)任務(wù)指導(dǎo)現(xiàn)場作業(yè),,實現(xiàn)現(xiàn)場100%無紙化作業(yè),。在途零件的追蹤率也提升至100%,真正做到了全程進度可視,、作業(yè)實時同期,。

隨著汽車制造數(shù)智化技術(shù)的迅速發(fā)展,對供應(yīng)鏈的透明度,、響應(yīng)速度和準確性的提升已成為實現(xiàn)智能制造,、降本增效的關(guān)鍵途徑。在此背景下,,聯(lián)友科技始終堅持以助力客戶成功為己任,,持續(xù)推動供應(yīng)鏈管理的數(shù)字化、智能化升級,。

*相關(guān)數(shù)據(jù)為測算估值

智能制造

數(shù)字營銷

智能網(wǎng)聯(lián)平臺

數(shù)智金融

數(shù)字運營

數(shù)字運營數(shù)智技術(shù)

智能化產(chǎn)品

云服務(wù)

云服務(wù)