在汽車數(shù)智化浪潮的驅(qū)動下,,數(shù)字化轉(zhuǎn)型已成為車企邁向未來的必經(jīng)之路,。數(shù)字化制造執(zhí)行MES系統(tǒng),,作為企業(yè)信息化架構(gòu)中的橋梁,,幫助企業(yè)實現(xiàn)智能制造生產(chǎn)全流程數(shù)據(jù)全貫通,,也是汽車制造數(shù)智化建設(shè)的核心,。但車企在實施MES時,,面臨著一系列問題,,本文將對其中四大關(guān)鍵問題進(jìn)行深入分析和解析,,以幫助車企更好地應(yīng)對數(shù)字化轉(zhuǎn)型的挑戰(zhàn)。

問題一:系統(tǒng)邊界模糊,,需求不清晰

在汽車制造數(shù)智化過程中,,MES系統(tǒng)的實施需要車企大量基礎(chǔ)數(shù)據(jù)的支持,并且很多數(shù)據(jù)需從前期信息系統(tǒng)中獲取,。因此,,在實施MES系統(tǒng)之前,需對車企進(jìn)行深入的調(diào)研與分析,。然而,,一些車企由于準(zhǔn)備不足,出現(xiàn)無法明確定義哪些部門,、工序或業(yè)務(wù)應(yīng)該納入MES系統(tǒng)范圍之內(nèi)等情況,,導(dǎo)致對系統(tǒng)的邊界和需求難以準(zhǔn)確把握,隨著MES實施的深入,,相關(guān)問題集中爆發(fā),,影響實施過程與交付效果。

問題二:MES功能模塊多,,主次難以判別

根據(jù)世界使用最廣泛的MESA標(biāo)準(zhǔn)定義,,MES有11個核心功能模塊,也被稱為MESA-11模型,,分別為工序詳細(xì)調(diào)度-排產(chǎn)(Operations/Detailed Sequencing),、生產(chǎn)單元分配-派工(Dispatching Production Units)、產(chǎn)品追蹤與追溯(Product Tracking & Genealogy) ,、勞動力資源管理(LabourManagement),、質(zhì)量管理(Quality Management)、維護(hù)管理(Maintenance Management),、資源分配與狀態(tài)管理(ResourceAllocation & Status),、文檔管控(Document control),、性能分析(Performance Analysis)、生產(chǎn)過程管理(ProcessManagement),、數(shù)據(jù)采集與獲?。?span>Data Collection & Acquisition)。這些功能模塊相互獨(dú)立又相互關(guān)聯(lián)交叉,,使得車企難以判斷哪些模塊是核心功能,,哪些是輔助功能。此外,,車企的規(guī)模和復(fù)雜度對MES系統(tǒng)的需求和功能模塊的選擇有直接影響,,因此,車企需要做好需求分析,,選擇專業(yè)的供應(yīng)商或咨詢機(jī)構(gòu),,借助其專業(yè)知識和經(jīng)驗,進(jìn)行功能模塊的評估和篩選,,確定主要功能模塊,,進(jìn)行汽車制造數(shù)智化工廠升級。

問題三:數(shù)據(jù)多樣化,,采集方式舉棋不定

車企的生產(chǎn)過程中涉及多個環(huán)節(jié)和部門,,由于缺乏統(tǒng)一的數(shù)據(jù)標(biāo)準(zhǔn)和規(guī)范,不同數(shù)據(jù)來源和格式的問題就會存在,。同時,,車企已有的一些系統(tǒng)采集的數(shù)據(jù)格式和方式也不盡相同,再加上生產(chǎn)設(shè)備和傳感器種類繁多,,數(shù)據(jù)采集方式和協(xié)議也各有不同,,這就導(dǎo)致了企業(yè)的數(shù)據(jù)多樣化。這些過去生產(chǎn)過程中已有的多種數(shù)據(jù)采集方式需在實施MES系統(tǒng)時進(jìn)行整合和統(tǒng)一,。

問題四:牽涉部門多,,多方關(guān)系需要協(xié)調(diào)

實施MES系統(tǒng)需要涉及生產(chǎn)、工藝,、設(shè)備,、物流等多個部門,這需要各個部門之間進(jìn)行充分的協(xié)調(diào)和溝通,,以確保系統(tǒng)的實施順利推進(jìn),。具體而言,需求分析需求明確企業(yè)的生產(chǎn)流程,、工藝要求,、設(shè)備能力、人員配置等方面的需求,這需要多個部門共同參與,。同時,MES系統(tǒng)需要與企業(yè)的其他信息系統(tǒng)進(jìn)行集成,,如ERP,、CRM、SCM等,,需要各個系統(tǒng)之間的數(shù)據(jù)交互和協(xié)同工作,,涉及多個部門之間的協(xié)調(diào)和溝通。此外,,數(shù)據(jù)共享也是實施MES系統(tǒng)所必需的,,如生產(chǎn)計劃、物料需求,、設(shè)備狀態(tài)等,,這些都需要各個部門之間的數(shù)據(jù)共享和協(xié)同工作。更有甚者,,MES系統(tǒng)的實施可能引發(fā)企業(yè)內(nèi)部的組織變革,,包括角色和職責(zé)的調(diào)整、員工的培訓(xùn)和適應(yīng)新工作流程等情況,。

車企智能制造數(shù)字化轉(zhuǎn)型利器:聯(lián)友匠神MES——數(shù)字化制造執(zhí)行先進(jìn)解決方案

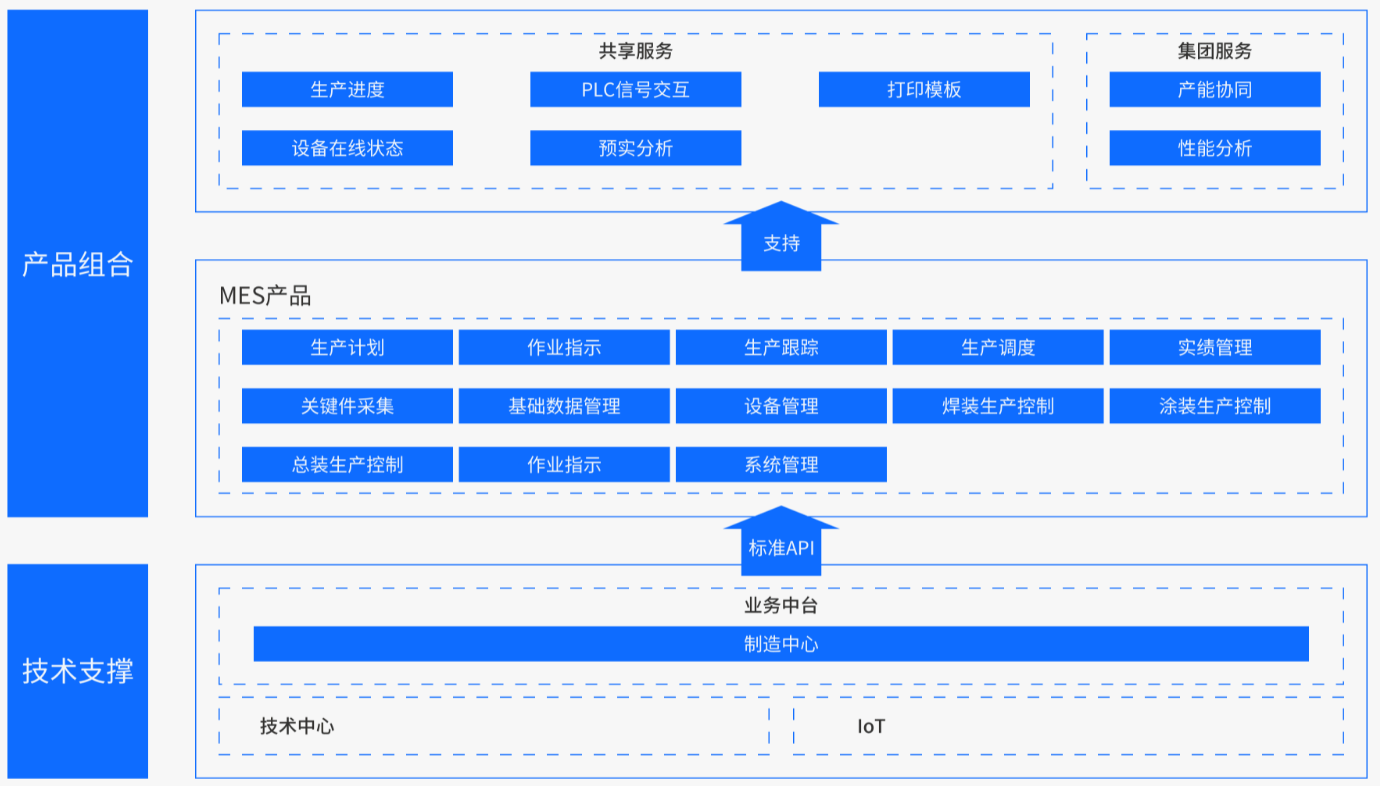

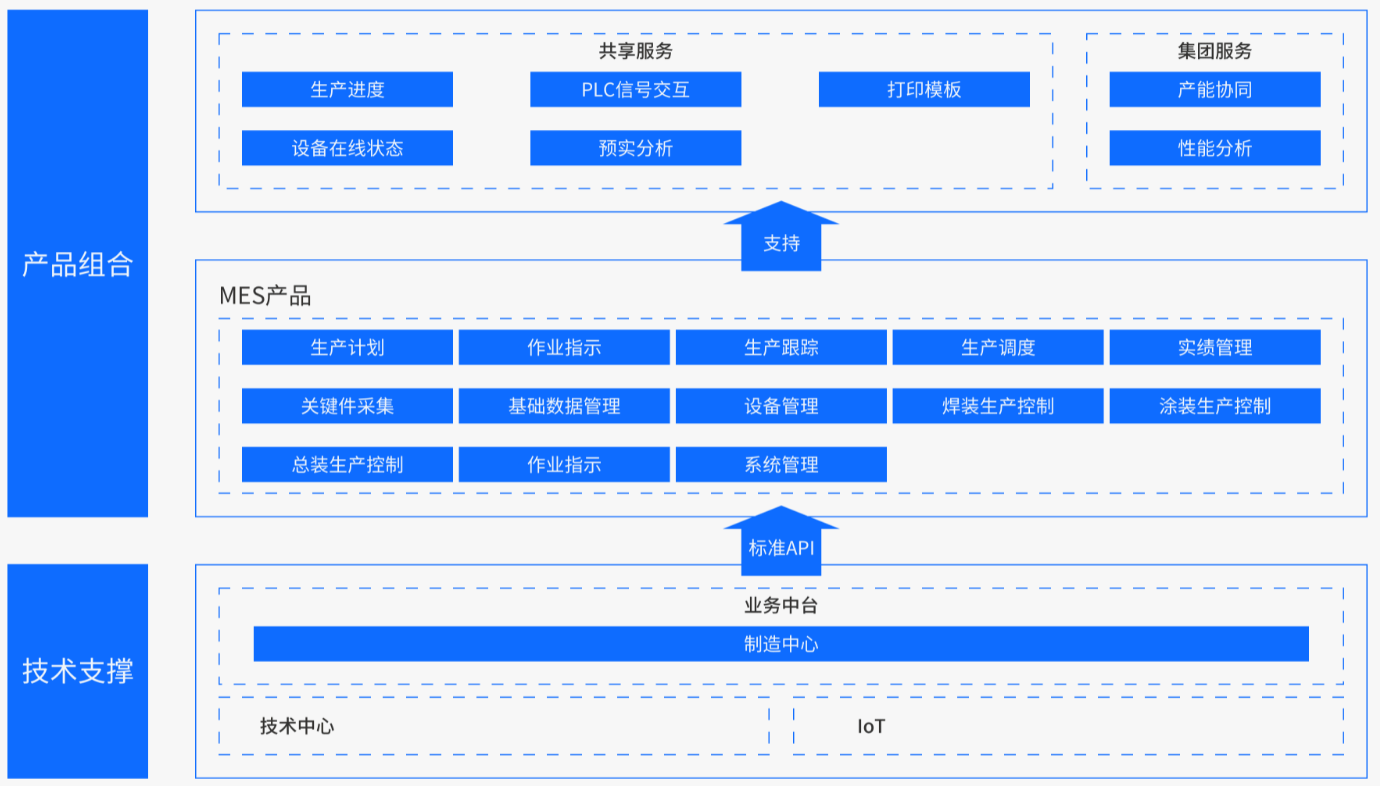

順應(yīng)汽車數(shù)智化的變革,,緊貼車企的數(shù)智化工廠轉(zhuǎn)型升級需求,聯(lián)友科技深耕汽車行業(yè)21年,,推出數(shù)字化制造執(zhí)行系統(tǒng)——聯(lián)友匠神MES,,以IoT數(shù)字底座全量實時接入所有車間的數(shù)據(jù),通過數(shù)字看板下發(fā)生產(chǎn)調(diào)度,、點檢,、工位提示等信息,實現(xiàn)事前計劃,、事中控制,、事后追溯,幫助工廠提高制造效率,,減少制品滯留數(shù)量,,實現(xiàn)業(yè)務(wù)系統(tǒng)數(shù)據(jù)全貫通。

聯(lián)友匠神MES系統(tǒng)打破傳統(tǒng)的制造現(xiàn)場C/S架構(gòu)模式,,進(jìn)行B/S架構(gòu)升級,,無需安裝軟件,方便用戶使用,;并且產(chǎn)線,、點位運(yùn)維可進(jìn)行動態(tài)配置,0開發(fā)成本運(yùn)維。此外,,在多工廠多組織的情況下,,無需部署多個系統(tǒng),既滿足了多工廠多組織的個性化需求,,又解決了多工廠多組織的生產(chǎn)信息無法共享的問題,。可以幫助車企縮短30%的規(guī)劃和制造周期,,提升生產(chǎn)數(shù)據(jù)完整性80%,,加快多部門協(xié)作響應(yīng)效率65%,提高制造效率和質(zhì)量20%,。

聯(lián)友科技助力某知名新能源汽車廠商重構(gòu)MES 實現(xiàn)透明化,、智能化生產(chǎn)

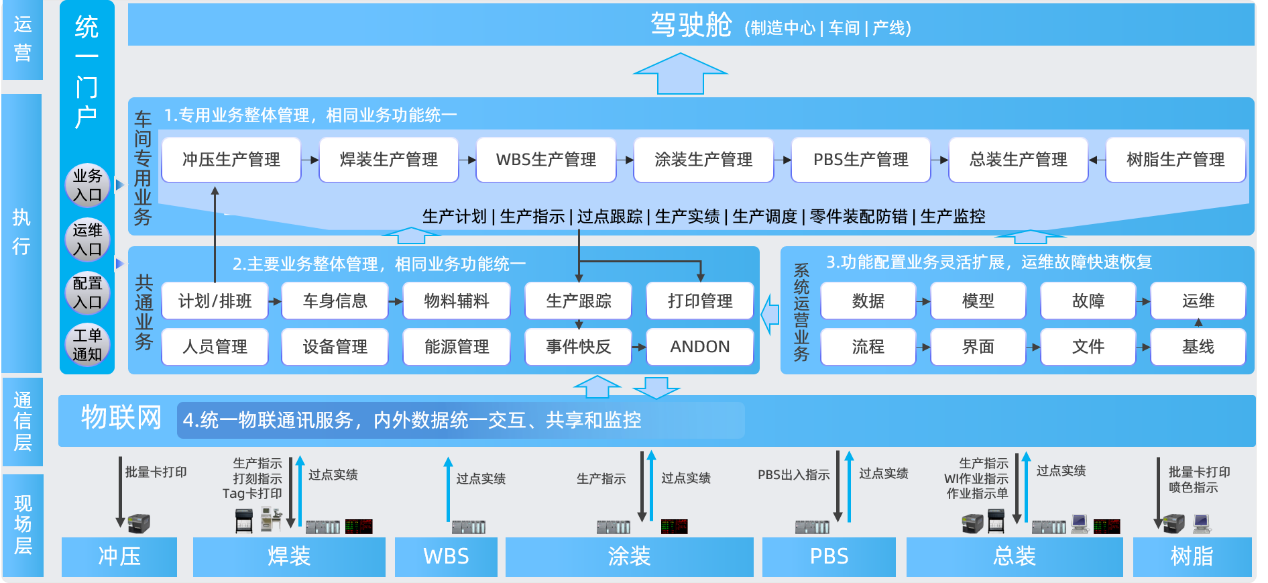

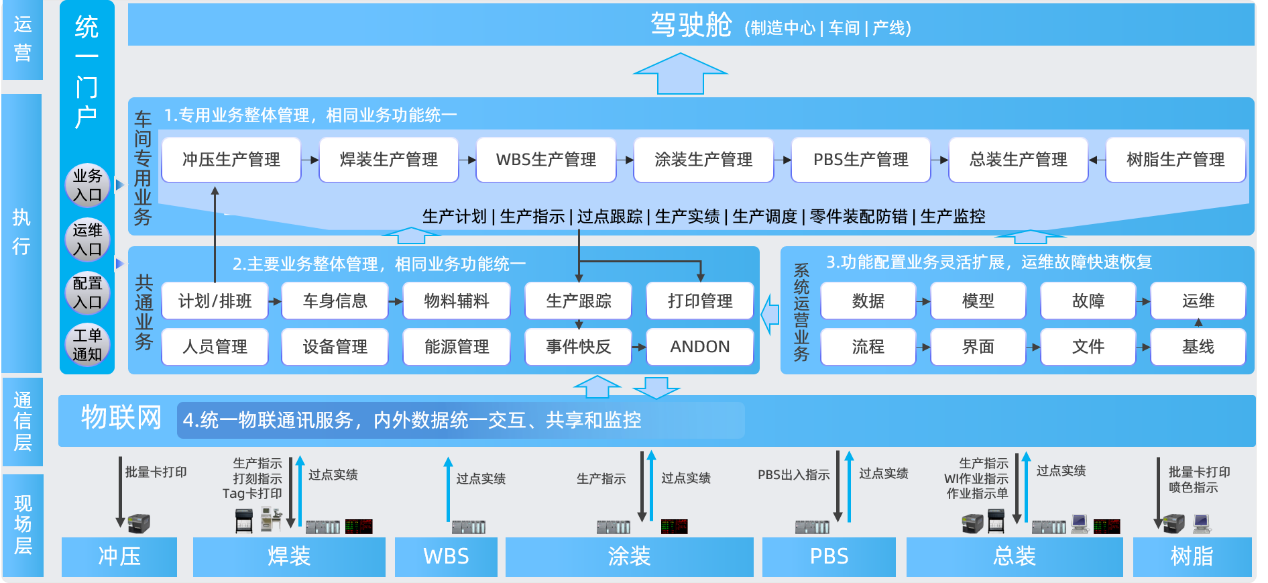

國內(nèi)某知名新能源汽車廠商原有沖壓、焊裝,、涂裝,、總裝、樹脂MES系統(tǒng)存在信息孤島,,亟需各系統(tǒng)進(jìn)行規(guī)整,,形成MES工管平臺,實現(xiàn)生產(chǎn)提質(zhì)增效,。為了支持多車型靈活拓展,、新舊系統(tǒng)一次性切換成功及人員技能培訓(xùn)合格,包括業(yè)務(wù)人員,、開發(fā)人員和維護(hù)人員,,聯(lián)友科技憑借其在汽車數(shù)智化領(lǐng)域的專業(yè)知識和經(jīng)驗,通過承接上游APS系統(tǒng),、數(shù)據(jù)互聯(lián)互通等方式,,做到全方位敏捷調(diào)度執(zhí)行,實現(xiàn)制造過程精細(xì)化管理,,成功助力該車企完成MES系統(tǒng)的重構(gòu)任務(wù),,使用聯(lián)友匠神MES幫助工廠實現(xiàn)生產(chǎn)過程透明化和智能化,獲得了客戶的高度認(rèn)可,。

未來,,聯(lián)友科技將繼續(xù)在汽車數(shù)智化領(lǐng)域深入探索,賦能車企數(shù)字化和智能制造轉(zhuǎn)型升級,!

智能制造

數(shù)字營銷

智能網(wǎng)聯(lián)平臺

數(shù)智金融

數(shù)字運(yùn)營

數(shù)字運(yùn)營數(shù)智技術(shù)

智能化產(chǎn)品

云服務(wù)

云服務(wù)